로렛가공(널링(Knurling)가공)의 공구, 선반, 평면 가공 방법

로렛가공(널링(Knurling)가공)이란?

금속으로 쪼개 깔쭉깔쭉한 요철 가공을 본 적있으십니까?

대개 샤프에서 많이 볼 수 있는 아래와 같은 가공 방법이

미끄럼 방지 역할을 하는 가공이 로렛 가공입니다.

영어로는 널링가공이라고도 널리쓰이고 있지요.

평소 별로 신경 쓰는 부분에서는 아닐지 모르지만, 로렛 가공은 의외로 주변에서 많이 볼 수 있습니다.

평소 금속 가공에 종사하는 사람이면 볼 기회는 많을 것입니다.

로렛 가공은 금속 부품의 사용자에 대한 배려의 부분이기도 합니다.

"여기에 논슬립 테이프가 붙어 있으면 쓰려나?"라는 사용자에 대한 상냥함입니다.

압입 부품의 입질 향상 등의 용도로 사용하는 장면도 있지만

기본적으로는 미끄럼이나 편리한 사용에 초점을 맞추는 경우가 대부분입니다.

본 포스팅에서는 로렛 가공에 대해서 자세히 알려드리고자 합니다.

별명은 널링(Knurling)가공

금속 표면에 깔쭉깔쭉한 가공을 하는 로렛 가공은 일명 널링(Knurling)가공으로 불리기도 합니다.

널링 공구는 프랑스어 로렛트를 어원으로 하고있습니다만,

같은 의미에서 영어 표기한다면 널링이 됩니다.

호칭은 다르더라도 같은 가공 방법을 뜻하고 있습니다.

로렛 가공의 특징

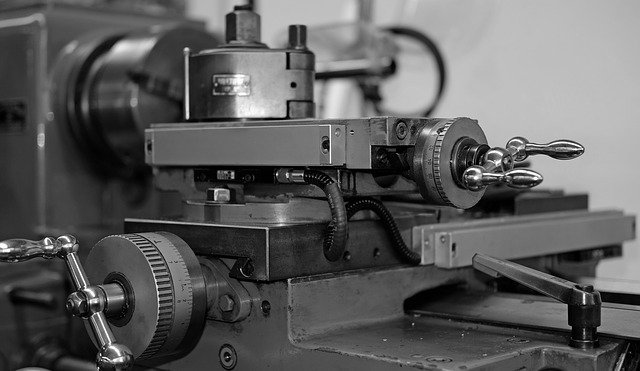

로렛 가공은 선반을 이용하고 가공 방법입니다.

그리고 그 방법은 크게 2가지 종류로 나눌 수 있습니다.

절삭 가공과 전 구조 가공입니다.

이 가공 방법의 차이로 인해서 가공의 특징이라는 것은 달라지므로 나중에 개별적으로 자세히 해설합니다.

로렛 가공의 역할

첫머리는 "로렛 가공은 제품 사용자에 대한 배려에서 태어났습니다."라고 해설했습니다.

좀 더 구체적으로 로렛 가공의 역할을 재확인하고 둡시다.

로렛 가공은 나사의 머리나 핸들, 공구 등으로 가공이 되어 있습니다.

그 이유는 사용 시에 손이 미끄러지기 어렵게 하기 때문입니다.

손으로 조르거나 늦추거나 하는 간이적인 나사의 경우,

표면이 윤기 있는 매끄러운 표면이라 손이 미끄러져서

맨손으로 풀기 어려워 공구가 필요한 때가 있을지도 모릅니다.

그러나 로렛 가공으로 미끄럼 방지 가공(평면 가공)이 되었다면

맨손이라도 힘을 가하기 쉽게 되는 것이지요.

또 하나의 역할은 부품이 빠지는 것을 방지하는 효과가 있는 것입니다.

금속은 홀 공차의 아래, 압입하는 부품이 존재 하는데,

경우에 따라서는 압입한 부품이 빠지는 경우가 있습니다.

그 원인에 대해서는 생략하지만 로렛 가공이 되어 있으면 그런 트러블을 막을 수 있습니다.

알기 쉽게 말하면, 매끈한 표면의 구멍에 매끄러운 막대기를 압입하다보다는

들쭉날쭉한 루울렛 가공한 막대기를 압입하는 것이 마찰이 커지면서 금속 표면의 입질이 좋아집니다.

로렛 가공이 사용되는 곳

금속 가공에 종사하시는 분도 아실 정도로 쉬운 로렛 가공의 예를 들겠습니다.

예를 들면, 우선은 라이터입니다.

옛날부터 존재하는 가스 라이터에는 깔쭉깔쭉한 가공면이 달린 바퀴(정식 명칭은 억지)가 설치되어 있습니다.

이 작은 바퀴의 깔쭉깔쭉한 것도 로렛 가공에 의해서 가공이 되어 있습니다.

이 바퀴에 깔쭉깔쭉한 로렛 가공이 붙어 있지 않으면 어떻게 될까요.

마찰력이 없어져 쉽게 불을 붙일 수 없을 것 입니다.

또 한가지 예를 들면, 체력 단련에 필수인 아령입니다.

여러분도 한번쯤 아령이라는 것을 만진 경험이 있지 않을까요?

아령의 샤프트에는 깔쭉깔쭉한 가공이 되어 있지 않았나요?

땀을 흘리고 난 손으로 매끄러운 표면의 금속을 갖는 것은 위험합니다.

손이 미끄러져서 다리에 떨어지면 부러질지도 모릅니다.

무게 있는 아령이라면 더욱 위험이 따릅니다.

그러나 로렛 가공이 이루어져 손이 미끄러질지도 모르는 불안을 크게 해소하고 체력 단련에 몰두할 수 있게 됩니다.

가까운 예를 소개했지만, 공구를 사용하지 않고 간이적으로 제품을 사용하고 싶은 경우나

미끄럼 방지 역할을 하는 정확하고 안심감 있는 일을 하기 위해서 활용된 것이죠.

깔쭉깔쭉한 무늬에 따라서도 평면 가공, 아야목 가공이라는 식으로 가공 명칭이 붙고 있습니다.

선반이나 공구를 사용하여 로렛 가공하는 방법

여기서부터는 로렛 가공에 대해서 해설합니다.

로렛 가공은 선반을 사용하여 실시합니다.

선반에 로렛 가공을 하고 싶은 소재를 세팅하고 절삭 로렛 및 선로 구조 로렛 중 하나를 사용하고 가공을 합니다.

선반은 원주 상의 소재를 회전시키는 기계입니다.

주상의 소재를 회전시키며 로렛 공구를 소재로 가공을 행할 수 있습니다.

로렛 가공 방법의 종류

로렛 가공 방법은 절삭 가공과 전 구조 가공의 두가지 방법이 있는 것은 해설했습니다.

그리고 아까 해설한 평면 가공, 아야목 가공의 어느 쪽도 가공할 수 있습니다.

여기에서는 우선 로렛 가공의 "절삭 가공"과 "전 구조 가공"의 차이에 대해서 알아 둡시다.

또한 어떤 가공 방법이어도 평면 가공, 아야목 가공, 모두 행하는 일이 가능합니다.

로렛 가공 방법(절삭)

절삭 가공은 선반에 절삭 렛을 달고 가공을 합니다.

절삭 가공이라는 일로 로렛 코마를 바싹 대고, 소재의 표면을 깎아 가공합니다.

표면을 깎기 때문에 기계적 부하는 작습니다.

부스러기가 발생하는 일은 없기 때문에 외형의 불길은 거의 없어 외관과 기능성을 해치지는 않습니다.

절삭 가공용 소재로는, 스테인리스, 철, 주철, 알루미늄 등 비교적 폭넓게 대응 가능합니다.

로렛 가공 방법(전조)

전 구조 가공은 선반에 전 구조로 로렛을 사용하고 가공을 합니다.

전 구조 로렛은 요철을 찍어내는 가공 방법입니다.

절삭 가공을 하는 것은 아니므로 단시간에 쉽게 로렛 가공을 행할 수 있습니다.

그러나 전 구조 시 외형의 변형이 발생하는 경우가 있습니다.

요철의 볼록 부분이 소재 지름보다 지름이 커지는 특징이 있습니다.

황동, 구리, 철 등 비교적 부드러운 소재가 전 구조 가공에 적합합니다.

가공 방법에 의해서 적합한 소재가 변화하는 것도 기억하셔야 합니다.

로렛 가공 방법의 장점과 단점

여기서부터는 로렛 가공 방법의 "절삭"과 "전조"에서의 각각의 장단점에 대해서 해설합니다.

어느 방법을 선택하는 것이 좋은지 판단할 때에 도움이 될 것 입니다.

사용하는 소재의 성질, 비용, 정밀, 종합적으로 판단하고 가공 방법을 선택합시다.

로렛 가공 방법(절삭)의 장점

절삭으로 로렛을 이용한 가공 방법의 장점은 다음과 같습니다.

무리한 힘을 가할 필요가 없기 때문에 가공 기계(선반)와 소재의 부하가 작다.

강성의 약한 소재의 가공이 가능.(중공제, 가느다란 재료 등)

지름과 단면의 혼란이 적다.

부스러기가가 발생하는 절삭 가공 방법이지만, 강력하게 밀어붙이는 필요가 없기 때문에

전조보다 기계 부하는 상당히 작아집니다.

그래서 소재에 가담하는 응력도 작기 때문에 중공 소재와

기다란 자재 등 강성의 작은 소재의 가공이 가능합니다.

또 전조에 비해 부스러기가 발생하는 일은 없기 때문에 외형의 난조는 거의 없습니다.

로렛 가공 방법(절삭)의 디메리트

절삭으로 로렛을 이용한 가공 방법의 단점은 아래와 같습니다.

소재의 원래의 지름보다 작아진다.

단차가 있는 소재의 경우, 턱까지 가공할 수 없다.

안정된 품질을 확보하기 위해서 관리가 필요.

절삭 로렛은 소재의 원래의 지름보다 약간 작고 완성되는 특징이 있습니다.

경우에 따라서는 장점으로 인 경우도 있지만 이번에는 단점으로 소개했습니다.

또 로렛 공구를 소재로 간섭하는 경우는 단차까지 깨끗이 로렛 가공할 수 없습니다.

공구가 간섭하지 않을 정도의 단차라면 문제 없지만,

플랜지 형상과 같은 경우는 공구가 먼저 간섭하므로 위험합니다.

2021.10.06 - 콜렛 척이란? 구조와 원리 및 재질에 대해서

2022.01.13 - 금속의 열 착색(Heat tint)을 제거하는 야케토리焼け取り란 ?

금속의 열 착색(Heat tint)을 제거하는 야케토리焼け取り란 ?

금속의 열 착색(Heat tint)을 제거하는 야케토리焼け取り란 ? 야케토리焼け取り란 금속을 용접 등의 가공을 실시했을 때에 발생하는 열 착색(스케일)을 제거하는 것을 말합니다. 열 착색은 원

kanonxkanon.tistory.com

2022.03.04 - 금속 표면 조도란 어떤것인가 자세히 설명한다

2022.03.06 - 리벳이란 무엇인가? 리벳 빼는 방법이나 리벳 종류를 설명한다

-

'소재 및 가공기술 > 금속 가공' 카테고리의 다른 글

| 절삭유(냉각제 용액)의 종류, 성분, 장단점에 대해서 (0) | 2022.03.29 |

|---|---|

| 고주파 열처리의 원리, 경도, 장단점 그리고 적합한 재질까지 (0) | 2022.03.25 |

| 와이어 방전 가공에 대해서 알아본다. 장단점 및 특징에 대하여 (0) | 2022.03.16 |

| 금속 표면 조도란 어떤것인가 자세히 설명한다 (0) | 2022.03.04 |

| 바이브레이션 연마의 용도, 특징, 종류를 알아보자 (0) | 2022.02.12 |

댓글