판금, 수지, 봉재 등 가공의 치수 공차를 알아보자

가공 가능한 공차는 절삭, 판금, 선반 등의

기계 가공 방법에 따라서 다릅니다.

설계, 가공 자재 담당자는 각 가공법으로 가공할 수 있는

공차의 기준에 대해서 잘 알아두어야 합니다.

이번 포스팅에서는 주요 3개의 가공법에 대해서

가공이 가능한 공차를 소개합니다.

2021.01.11 - 일본 가공 도면을 해석해 보자, 일본 가공 단어 해설 및 기호 구분

일본 가공 도면을 해석해 보자, 일본 가공 단어 해설 및 기호 구분

일본 가공 도면을 해석해 보자, 일본 가공 단어 해설 및 기호 구분 도면 정보 읽기 도면은 다음의 3 가지로 구성되어 있습니다. 부품도 물건을 구성하는 부품에 대해 정보가 그려짐 조립도 각 부

kanonxkanon.tistory.com

수지 가공 가능한 공차

수지의 주된 가공 방법은 절삭 가공으로 사출 성형입니다.

절삭은 칼질을 하여 수지를 깎는 가공 방법입니다.

사출 성형은 열로 녹인 수지를 금형에 붓고

식혀서 굳히는 가공 방법입니다.

절삭 가공 쪽이 사출 성형보다

높은 정도로 가공할 수 있습니다.

그래서 공차 지시도 엄격합니다.

어떤 가공 법에서도 마찬가지입니다만,

열 팽창이 있기 때문에 끝까지 치수에 주의하여야 합니다.

또 재질이나 설비, 금형의 정도에 의해서도

가공할 수 있는 공차는 다소 다릅니다.

절삭 가공의 구멍 지름의 공차

예를 들면, 수지에 구멍을 뚫을때에는

지름 10㎜정도라면 0~+0.03정도의 공차가 가능합니다.

절삭 가공의 구멍, 구멍의 중심 간 거리의 공차

고정 밀도 가공에 대응할 수 있는 재질은

±0.01정도의 공차 지시가 가능합니다.

한편, 마모하기 어려운 재료로 자주 하는 POM(폴리 아세탈)은

거기까지 정밀하게 가공하기 어려운 ±0.05정도가 한계죠.

사출 성형의 구멍 지름의 공차

지름 10㎜정도의 구멍 지름을 지시하는 경우,

구멍의 깊이가 10㎜정도면 0~+0.05정도로 지시할 수 있습니다.

사출 성형의 구멍, 구멍의 중심 간 거리의 공차

POM(폴리 아세탈)의 가공 가능한 공차는

±0.1정도입니다.

또 PPS 같은 정밀도를 내기 쉬운 재질이 있어도 ±0.03이 한계죠.

2022.05.31 - 공차의 기본적인 정의와 허용 차와의 차이에 대해서 해설합니다

공차의 기본적인 정의와 허용 차와의 차이에 대해서 해설합니다

공차의 기본적인 정의와 허용 차와의 차이에 대해서 해설합니다 제품 사양도나 설계도 등에 보이는 ±옆에 적힌 숫자. 도면을 다룬 적이 있으시다면 한번은 본 적이 있으실 겁니다 이 숫자는 "공

kanonxkanon.tistory.com

판금 가공의 공차

판금의 주요 가공법은 밴딩과 컷입니다.

밴딩은 프레스 브레이크라는 기계로 금속판을 구부리는 가공입니다.

직각으로 구부리는 것이 많지만 다른 각도도 가능합니다.

모양은 레이저 가공기에서 행합니다.

외형의 컷과 원형 홀, 장홀 등을 가공합니다.

판금 가공의 구멍 지름의 공차

레이저 가공으로 가공할 경우

구멍 지름은 0~+0.05의 공차 지시가 가능합니다.

φ 10의 위치 결정용 구멍의 경우에는 φ 10+0.05/0처럼 지시합니다.

판금 가공의 구멍, 구멍의 중심 간 거리의 공차

중심 간 거리는±0.05정도의 공차 지시가 가능합니다.

밴딩가공의 공차

기준 구멍 중심 ~ 굴곡의 근본까지

치수 공차는 ±0.15정도가 한계입니다.

또 굽히는 각도의 공차 지시도 필요합니다.

예를 들면 90°로 접는다 하더라도 ±1.0도 정도의 공차가 필요합니다.

그래서 밴딩의 기준점에서 ±0.15㎜인다고 해도

밴딩의 첨단에서는 더 어긋나기도 하니까 말입니다.

밴딩의 첨단에도 기준 구멍 중심에서 치수를 지시하고 싶은 경우는

각도 공차를 고려하여 원래보다 큰 공차로 할 필요가 있습니다.

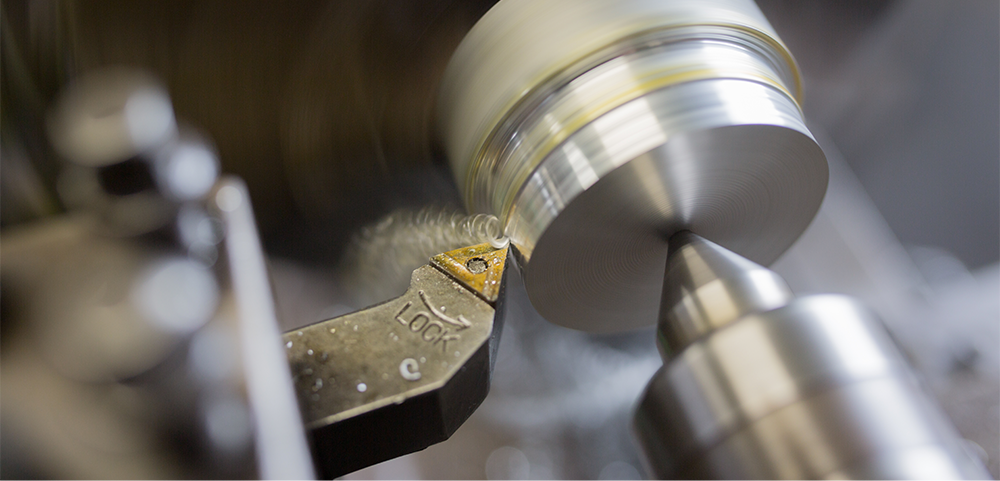

절삭 가공의 공차

절삭 가공의 공차는 크게 축 직경과 부품의 길이 방향의 치수로 정의됩니다.

절삭은 칼질을 하고 깎아 나가므로 공차 지시도 엄격합니다.

2023.05.12 - 불소 수지의 종류와 특징, 용도에 대해서 알아보자

불소 수지의 종류와 특징, 용도에 대해서 알아보자

불소 수지의 종류와 특징, 용도에 대해서 알아보자 산업 기계와 가전, 자동차, 그릇, 조리 기구 등 다양한 제품에 수지가 사용되고 있습니다. 특히 불소 수지는 고기능의 소재로 알려졌으며 다양

kanonxkanon.tistory.com

절삭 가공의 구멍 지름의 공차

예를 들면, 수지에 구멍을 뚫는다면

지름 10㎜정도면 0~+0.03정도의 공차가 가능합니다.

구멍을 뚫고 공구의 크기에 배우기 때문에 높은 정도로 가공할 수 있습니다.

절삭 가공의 구멍, 구멍의 중심 간 거리의 공차

고정 밀도 가공에 대응할 수 있는 재질은 ±0.01정도의 공차 지시가 가능합니다.

한편, 마모하기 어려운 재료로 자주 하는 POM(폴리 아세탈)은

거기까지 정밀하게 가공하기 어려운 ±0.05정도가 한계죠.

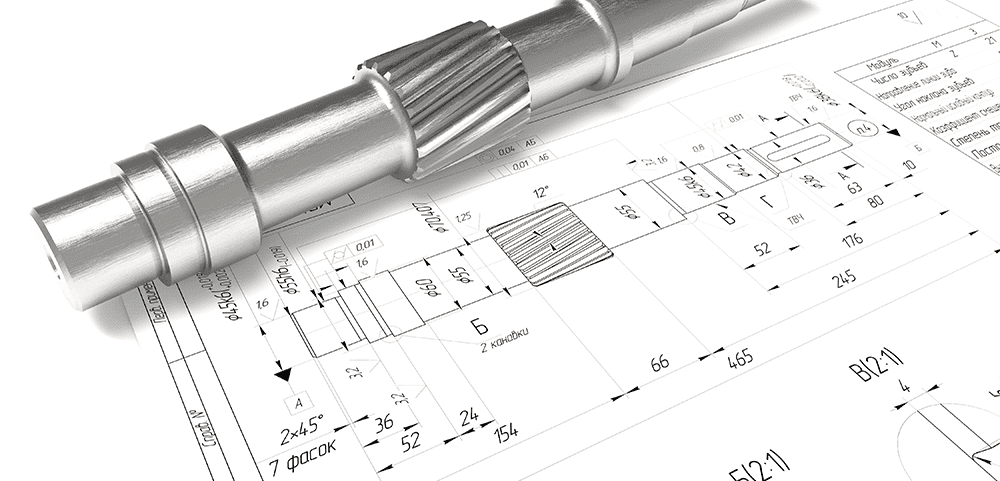

선반에서 가공되는 봉재의 공차

금속의 봉재는 선반에서 가공됩니다.

선반은 고속 회전하고 있는 봉재에 칼을 대고

표면을 깎는 가공 방법입니다.

주로 지름과 축 방향의 치수를 지시합니다.

2022.08.18 - 기계 요소의 기본인 캠, 클러치, 브레이크의 기능에 대하여

기계 요소의 기본인 캠, 클러치, 브레이크의 기능에 대하여

기계 요소의 기본인 캠, 클러치, 브레이크의 기능에 대하여 캠, 클러치, 제동은 응용 범위가 넓은 기계 요소입니다. 가까이 있는 자동차나 이륜차를 비롯한 다양한 제품에 사용되고 기계를 설계

kanonxkanon.tistory.com

SUM제 지름 공차

쾌삭강인 SUM제는 SUS보다 비용이 싸기 때문에

양산에서 잘 쓰입니다.

SUM제는 녹이 안 나오도록 방청유를 도포하거나,

도금 처리를 합니다.

도금의 두께도 달리 도금 포함하면 공차 폭은 0.03정도가 한계죠.

φ 10 0/-0.03처럼 지시합니다.

SUS재의 지름 공차

SUS재인면 도금이 필요 없고, 엄격히 공차 지시가 가능합니다.

φ 10 0/-0.01정도 라면 공차 폭 0.01정도를 지시할 수 있죠.

길이 방향의 공차

길이 방향의 치수 공차는 ±0.03정도로 지시할 수 있죠.

기계 가공의 대표적인 가공 법의 한계라 불리는

공차를 소개하였습니다.

이들을 정리하면 아래 표처럼 됩니다.

| 수지 | 금속 | |||

| 절삭 | 사출 성형 | 판금 | 선반 가공 | |

| 구멍 지름 | 0~+0.03 | 0~+0.05 | 0~+0.05 | ― |

| 구멍의 중심 간 거리 | ±0.01 POM은±0.05정도 |

±0.1 | ±0.05 | ― |

| 기준 구멍 중심~굴곡의 근본 | ― | ― | ±0.15 | ― |

| 축 직경 | ― | ― | ― | ±0.03 |

| 길이 | ― | ― | ― | ±0.03 |

재질 수율, 사용하는 설비 등으로 다소 다릅니다.

어느정도 참고를 하시는 것이 좋습니다.

2023.02.14 - 기계 가공 시, 홀 가공의 종류와 특징 드릴 날의 종류까지 알아보자

기계 가공 시, 홀 가공의 종류와 특징 드릴 날의 종류까지 알아보자

기계 가공 시, 홀 가공의 종류와 특징 드릴 날의 종류까지 알아보자 기계 부품의 "홀"이란? 이번에는 기계 가공에서 없어서는 안될 홀 가공에 대해서 알아보도록 하겠습니다. 절삭 가공에서 가장

kanonxkanon.tistory.com

2022.09.26 - 비즈니스 회화에서 자주 사용되는 전문 용어들 모음 ver.1

2020.09.22 - "수지 커버" 태양광 경량 패널, 일반 구조물에 설치 가능

"수지 커버" 태양광 경량 패널, 일반 구조물에 설치 가능

"수지 커버" 태양광 경량 패널, 일반 구조물에 설치 가능 태양광 발전 설계 · 시공 등을 다루는 JHS (구 명칭 : 일본 주택 서비스, 히로시마 현 후쿠야마시)는 6월 17일 회사가 일본 공인 총판을 맡

kanonxkanon.tistory.com

2022.06.03 - 열처리 경화 깊이의 종류와 측정 방법에 대해서 알아보자

-

'소재 및 가공기술 > 비금속 가공' 카테고리의 다른 글

| 결정성수지와 비정질수지의 특징 및 장단점에 대하여 알아보자 (0) | 2023.12.01 |

|---|---|

| ABS수지의 특징과 가공법, 강화 ABS의 종류에 대해서 알아보자 (0) | 2023.09.04 |

| 열 가소성 수지의 종류나 성형 방법에 대해서 알아보자 (0) | 2023.07.07 |

| PMMA수지의 특징과 취급방법, 물성에 대해서 알아보자 (0) | 2023.06.19 |

| HDPE수지의 물성과 취급 방법에 대해 알아보자 (0) | 2023.06.16 |

댓글

KaNonx카논님의

글이 좋았다면 응원을 보내주세요!

이 글이 도움이 됐다면, 응원 댓글을 써보세요. 블로거에게 지급되는 응원금은 새로운 창작의 큰 힘이 됩니다.

응원 댓글은 만 14세 이상 카카오계정 이용자라면 누구나 편하게 작성, 결제할 수 있습니다.

글 본문, 댓글 목록 등을 통해 응원한 팬과 응원 댓글, 응원금을 강조해 보여줍니다.

응원금은 앱에서는 인앱결제, 웹에서는 카카오페이 및 신용카드로 결제할 수 있습니다.